高強度耐磨板主要以碳化物強化的奧氏體合金鋼。在300℃以下具有良好的耐磨性能,在500℃下具有良好的抗氧化性,廣泛應用于礦山、機械、工程等器械的耐磨部件加工。但普通耐磨板普遍存在屈服強度不高,影響材料的使用壽命,因此,為充分發揮材料的性能潛力,獲得理想的性能指標,確定最佳的工藝參數,冶金工作者研究了不同固溶與時效處理對高強度耐磨板組織和性能的影響。

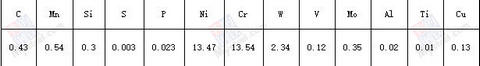

試驗用高強度耐磨板冶煉工藝采用非真空感應加電渣重熔,其主要化學成分見表1所示。軋制前將鋼材在三段連續式煤氣加熱爐內加熱,軋制過程分別在現場Φ420mm×3mm、Φ320mm×3mm和Φ250mm×5mm軋機上進行,軋制成Φ25mm的圓鋼。軋制過程因該品種咬入困難,加熱溫度采用上限溫度1160℃控制,為了得到良好的晶粒度,終軋溫度控制在≤850℃,軋后采用風冷收集。軋后在輥底式煤氣爐內進行退火,選用箱式電阻爐進行不同溫度的固溶與時效處理。在WDW3300型電子式萬能試驗機上進行力學性能測試;采用40MAT金相顯微鏡觀察顯微組織,金相侵蝕劑為硫酸銅鹽酸水溶液。

表1 試驗用高強度耐磨板的化學成分(質量分數,%)

結果表明:

(1)固溶處理對耐磨板的力學性能有顯著的影響,固溶溫度越高,基體的合金化程度越高,越有利于時效強化相的析出,特別是溶入基體中的強化合金元素W、Mo等含量,并增加合金的性能穩定性。但固溶處理溫度過高,使合金的晶粒迅速長大,使強度和塑性降低,綜合分析,固溶處理溫度確定1170℃為好。

(2)在固溶處理效果理想的前提下,確定合理的時效溫度即保溫時間,能夠達到高強度耐磨板的強度最佳指標。該合金在1170℃固溶后760℃時效保溫5h可以獲得最佳力學性能。